一:車削

車削中工件旋轉,形成主切削運動。刀(dāo)具沿平行旋轉軸線運動時(shí),就形成内、外園柱面。刀(dāo)具沿與軸線相交的(de)斜線運動,就形成錐面。仿形車床或數控車床上,可(kě)以控制刀(dāo)具沿著(zhe)一條曲線進給,則形成一特定的(de)旋轉曲面。采用(yòng)成型車刀(dāo),橫向進給時(shí),也(yě)可(kě)加工出旋轉曲面來(lái)。車削還(hái)可(kě)以加工螺紋面、端平面及偏心軸等。車削加工精度一般爲IT8—IT7,表面粗糙度爲6.3—1.6μm。精車時(shí),可(kě)達IT6—IT5,粗糙度可(kě)達0.4—0.1μm。車削的(de)生産率較高(gāo),切削過程比較平穩,刀(dāo)具較簡單。

二:銑削

主切削運動是刀(dāo)具的(de)旋轉。卧銑時(shí),平面的(de)形成是由銑刀(dāo)的(de)外園面上的(de)刃形成的(de)。立銑時(shí),平面是由銑刀(dāo)的(de)端面刃形成的(de)。提高(gāo)銑刀(dāo)的(de)轉速可(kě)以獲得(de)較高(gāo)的(de)切削速度,因此生産率較高(gāo)。但由于銑刀(dāo)刀(dāo)齒的(de)切入、切出,形成沖擊,切削過程容易産生振動,因而限制了(le)表面質量的(de)提高(gāo)。這(zhè)種沖擊,也(yě)加劇了(le)刀(dāo)具的(de)磨損和(hé)破損,往往導緻硬質合金刀(dāo)片的(de)碎裂。在切離工件的(de)一般時(shí)間内,可(kě)以得(de)到一定冷(lěng)卻,因此散熱(rè)條件較好。按照(zhào)銑削時(shí)主運動速度方向與工件進給方向的(de)相同或相反,又分(fēn)爲順銑和(hé)逆銑。

順銑:銑削力的(de)水(shuǐ)平分(fēn)力與工件的(de)進給方向相同,工件台進給絲杠與固定螺母之間一般有間隙存在,因此切削力容易引起工件和(hé)工作台一起向前竄動,使進給量突然增大(dà),引起打刀(dāo)。在銑削鑄件或鍛件等表面有硬度的(de)工件時(shí),順銑刀(dāo)齒首先接觸工件硬皮,加劇了(le)銑刀(dāo)的(de)磨損。 逆銑可(kě)以避免順銑時(shí)發生的(de)竄動現象。

逆銑時(shí),切削厚度從零開始逐漸增大(dà),因而刀(dāo)刃開始經曆了(le)一段在切削硬化(huà)的(de)已加工表面上擠壓滑行的(de)階段,加速了(le)刀(dāo)具的(de)磨損。同時(shí),逆銑時(shí),銑削力将工件上擡,易引起振動,這(zhè)是逆銑的(de)不利之處。

銑削的(de)加工精度一般可(kě)達IT8—IT7,表面粗糙度爲6.3—1.6μm。

普通(tōng)銑削一般隻能加工平面,用(yòng)成形銑刀(dāo)也(yě)可(kě)以加工出固定的(de)曲面。數控銑床可(kě)以用(yòng)軟件通(tōng)過數控系統控制幾個(gè)軸按一定關系聯動,銑出複雜(zá)曲面來(lái),這(zhè)時(shí)一般采用(yòng)球頭銑刀(dāo)。數控銑床對(duì)加工葉輪機械的(de)葉片、模具的(de)模芯和(hé)型腔等形狀複雜(zá)的(de)工件,具有特别重要的(de)意義。

三:刨削

刨削時(shí),刀(dāo)具的(de)往複直線運動爲切削主運動。因此,刨削速度不可(kě)能太高(gāo),生産率較低。刨削比銑削平穩,其加工精度一般可(kě)達IT8—IT7,表面粗糙度爲Ra6.3—1.6μm,精刨平面度可(kě)達0.02/1000,表面粗糙度爲0.8—0.4μm。

四:磨削

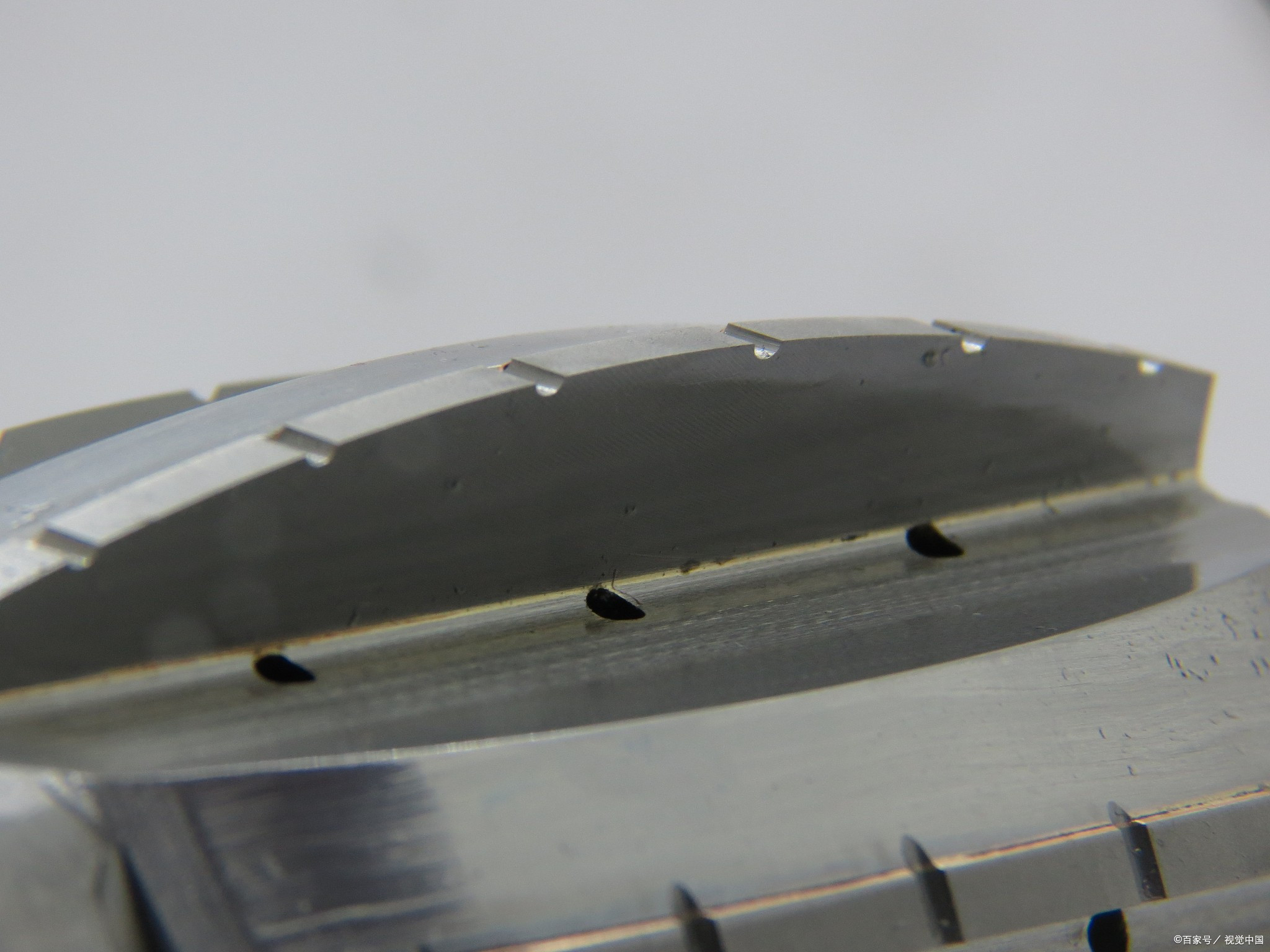

磨削以砂輪或其它磨具對(duì)工件進行加工,其主運動是砂輪的(de)旋轉。砂輪的(de)磨削過程實際上是磨粒對(duì)工件表面的(de)切削、刻削和(hé)滑擦三種作用(yòng)的(de)綜合效應。磨削中,磨粒本身也(yě)由尖銳逐漸磨鈍,使切削作用(yòng)變差,切削力變大(dà)。當切削力超過粘合劑強度時(shí),圓鈍的(de)磨粒脫落,露出一層新的(de)磨粒,形成砂輪的(de)“自銳性”。但切屑和(hé)碎磨粒仍會将砂輪阻塞。因而,磨削一定時(shí)間後,需用(yòng)金剛石車刀(dāo)等對(duì)砂輪進行修整。

磨削時(shí),由于刀(dāo)刃很多(duō),所以加工時(shí)平穩、精度高(gāo)。磨床是精加工機床,磨削精度可(kě)達IT6—IT4,表面粗糙度Ra可(kě)達1.25—0.01μm,甚至可(kě)達0.1—0.008μm。磨削的(de)另一特點是可(kě)以對(duì)淬硬的(de)金屬材料進行加工。因此,往往作爲最終加工工序。磨削時(shí),産生熱(rè)量大(dà),需有充分(fēn)的(de)切削液進行冷(lěng)卻。按功能不同,磨削還(hái)可(kě)分(fēn)爲外園磨、内孔磨、平磨等。

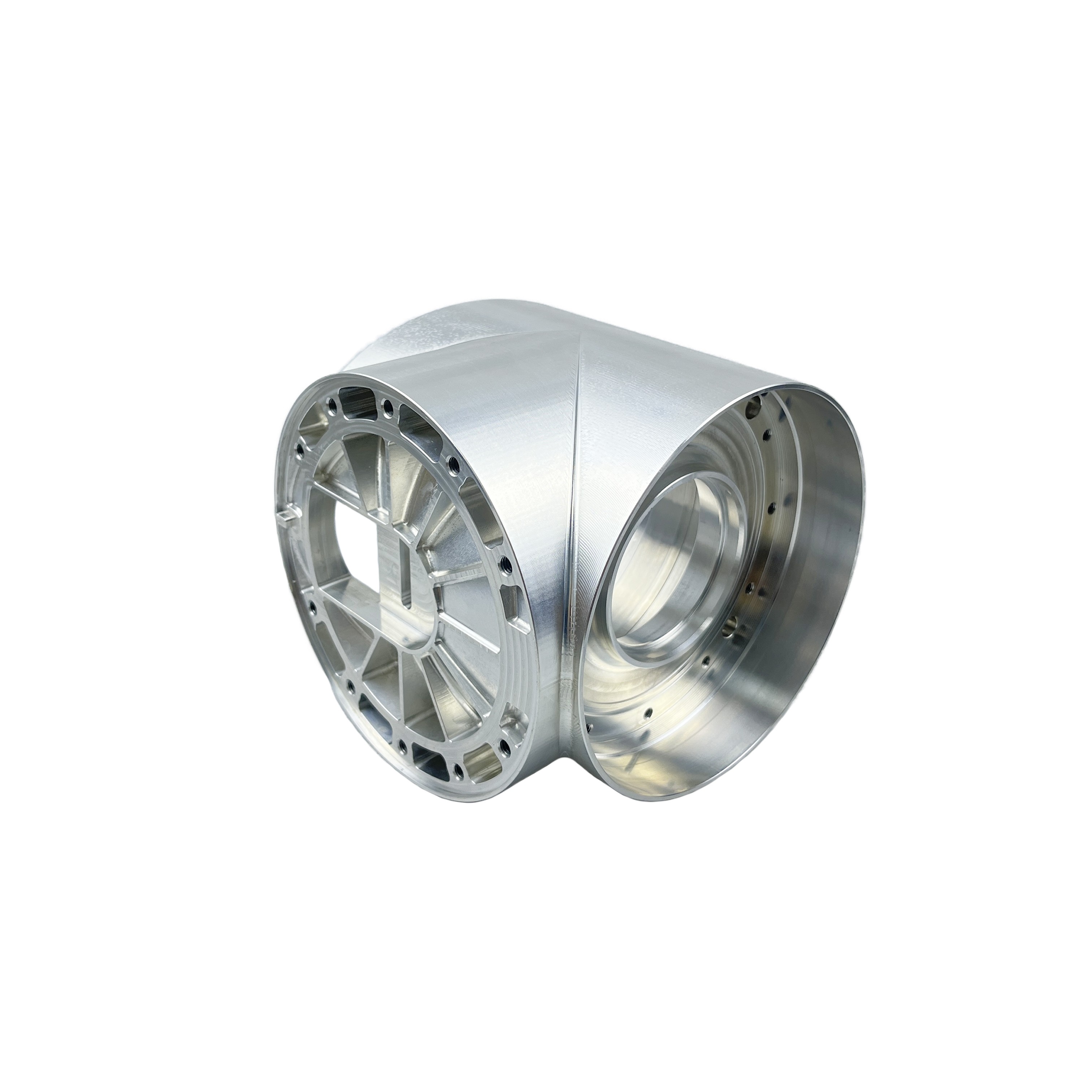

五:鑽削與镗削

在鑽床上,用(yòng)鑽頭旋轉鑽削孔,是孔加工的(de)最常用(yòng)方法。鑽削的(de)加工精度較低,一般隻能達到IT10,表面粗糙度一般爲12.5—6.3μm在鑽削後常常采用(yòng)擴孔和(hé)鉸孔來(lái)進行半精加工和(hé)精加工。擴孔采用(yòng)擴孔鑽,鉸孔采用(yòng)鉸刀(dāo)進行加工。鉸削加工精度一般爲IT9—IT6,表面粗糙度爲Ra1.6—0.4μm。擴孔、鉸孔時(shí),鑽頭、鉸刀(dāo)一般順著(zhe)原底孔的(de)軸線,無法提高(gāo)孔的(de)位置精度。镗孔可(kě)以較正孔的(de)位置。镗孔可(kě)在镗床上或車床上進行。在镗床上镗孔時(shí),镗刀(dāo)基本與車刀(dāo)相同,不同之處是工件不動,镗刀(dāo)在旋轉。镗孔加工精度一般爲IT9—IT7,表面粗糙度爲Ra6.3—0.8mm。 鑽削加工 镗床加工 車床加工

六:齒面加工

齒輪齒面加工方法可(kě)分(fēn)爲兩大(dà)類:成形法和(hé)展成法。成形法加工齒面所使用(yòng)的(de)機床一般爲普通(tōng)銑床,刀(dāo)具爲成形銑刀(dāo),需要兩個(gè)簡單成形運動:刀(dāo)具的(de)旋轉運動和(hé)直線移動。展成法加工齒面的(de)常用(yòng)機床有滾齒機、插齒機等。

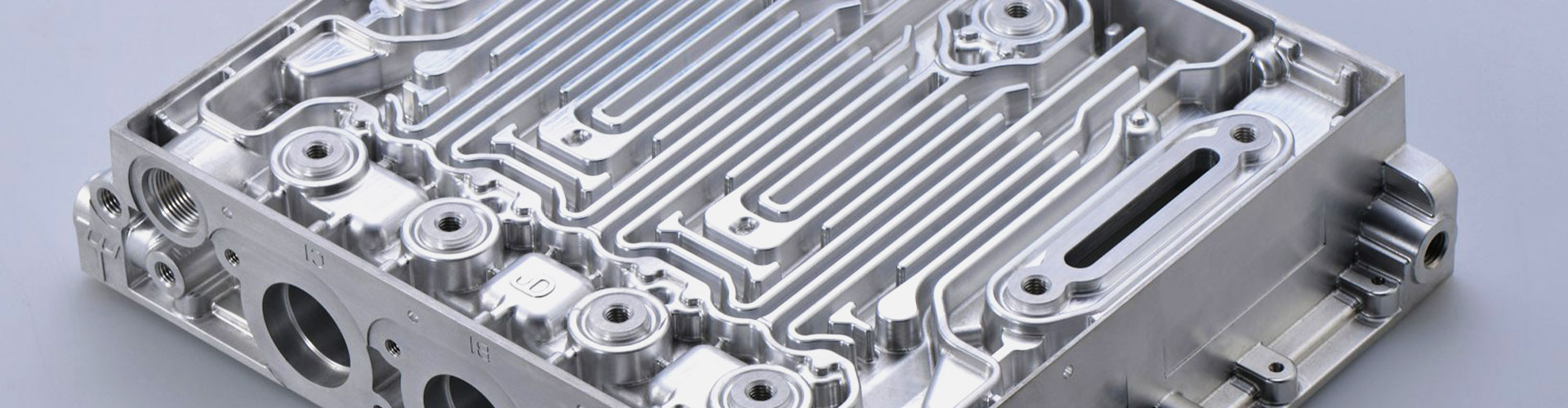

七:複雜(zá)曲面加工

三維曲面的(de)切削加工,主要采用(yòng)仿形銑和(hé)數控銑的(de)方法或特種加工方法。仿形銑必須有原型作爲靠模。加工中球頭仿形頭,一直以一定壓力接觸原型曲面。仿形頭的(de)運動變換爲電感量,加工放大(dà)控制銑床三個(gè)軸的(de)運動,形成刀(dāo)頭沿曲面運動的(de)軌迹。銑刀(dāo)多(duō)采用(yòng)與仿形頭等半徑的(de)球頭銑刀(dāo)。數控技術的(de)出現爲曲面加工提供了(le)更有效的(de)方法。在數控銑床或加工中心上加工時(shí),是通(tōng)過球頭銑刀(dāo)逐點按坐(zuò)标值加工而成。

采用(yòng)加工中心加工複雜(zá)曲面的(de)優點是:加工中心上有刀(dāo)庫,配備幾十把刀(dāo)具。曲面的(de)粗、精加工,可(kě)用(yòng)不同刀(dāo)具對(duì)凹曲面的(de)不同曲率半徑,也(yě)可(kě)選用(yòng)适當的(de)刀(dāo)具。同時(shí),可(kě)在一次安裝中加工各種輔助表面,如孔、螺紋、槽等。這(zhè)樣充分(fēn)保證了(le)各表面的(de)相對(duì)位置精度。

八:特種加工

特種加工方法是指區(qū)别于傳統切削加工方法,利用(yòng)化(huà)學、物(wù)理(lǐ)(電、聲、光(guāng)、熱(rè)、磁)或電化(huà)學方法對(duì)工件材料進行加工的(de)一系列加工方法的(de)總稱。這(zhè)些加工方法包括:化(huà)學加工(CHM)、電化(huà)學加工(ECM)、電化(huà)學機械加工(ECMM)、電火花加工(EDM)、電接觸加工(RHM)、超聲波加工(USM)、激光(guāng)束加工(LBM)、離子束加工(IBM)、電子束加工(EBM)、等離子體加工(PAM)、電液加工(EHM)、磨料流加工(AFM)、磨料噴射加工(AJM)、液體噴射加工(HDM)及各類複合加工等。