在制造業中,鋁合金零件的(de)加工一直是一個(gè)重要的(de)環節。尤其是複雜(zá)鋁合金零件的(de)加工,更是對(duì)技術和(hé)設備的(de)雙重考驗。本文将從材料特性、加工工藝、設備選擇以及質量控制等方面,對(duì)複雜(zá)鋁合金零件的(de)加工進行詳細的(de)探討(tǎo)。

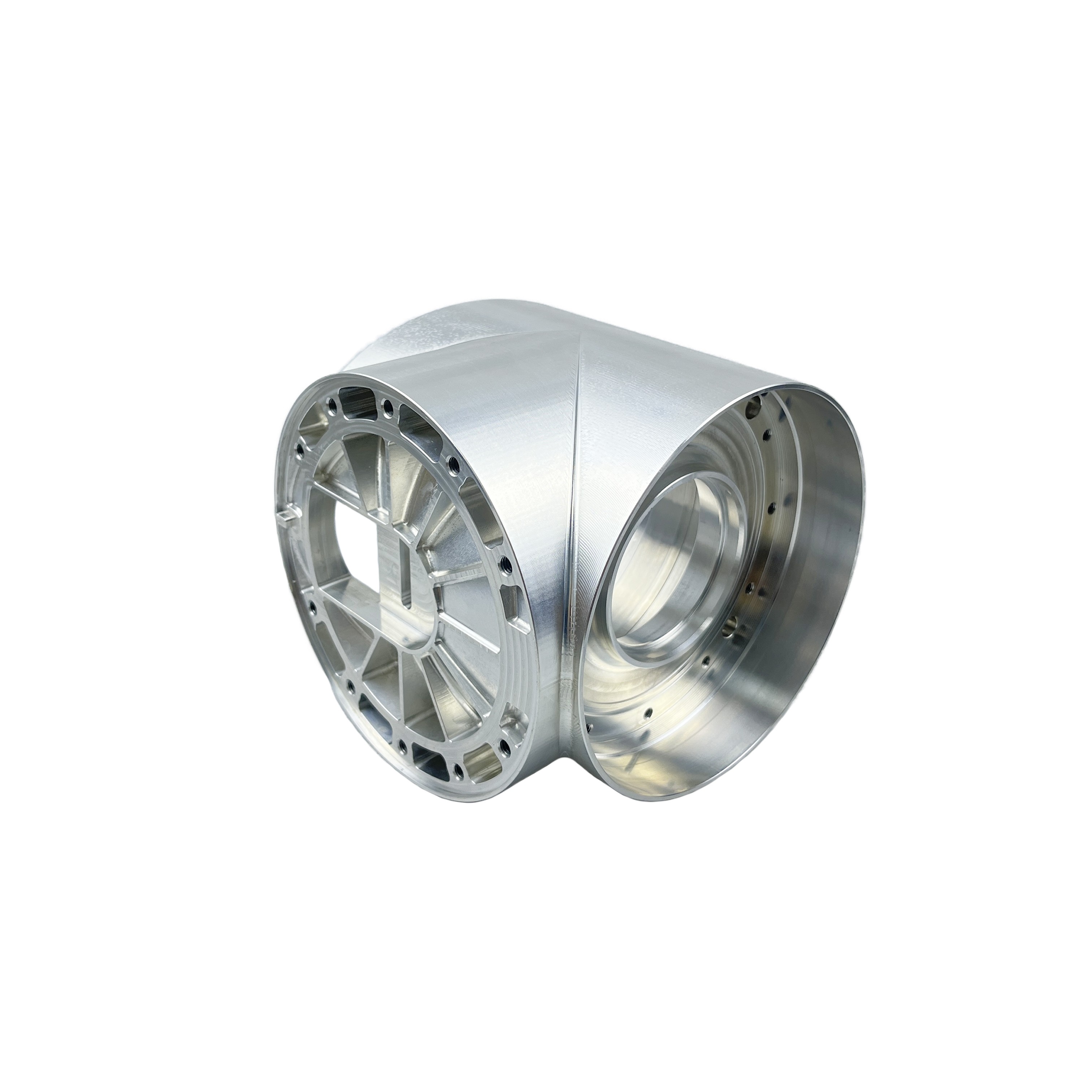

首先,了(le)解鋁合金的(de)材料特性是至關重要的(de)。鋁合金以其輕質、強度高(gāo)、耐腐蝕等優良特性,在航空、汽車、機械等領域得(de)到了(le)廣泛應用(yòng)。然而,鋁合金的(de)硬度低、導熱(rè)性好、易變形等特點,也(yě)給加工帶來(lái)了(le)一定的(de)難度。因此,在加工複雜(zá)鋁合金零件時(shí),需要充分(fēn)考慮這(zhè)些特性,選擇合适的(de)加工工藝和(hé)設備。

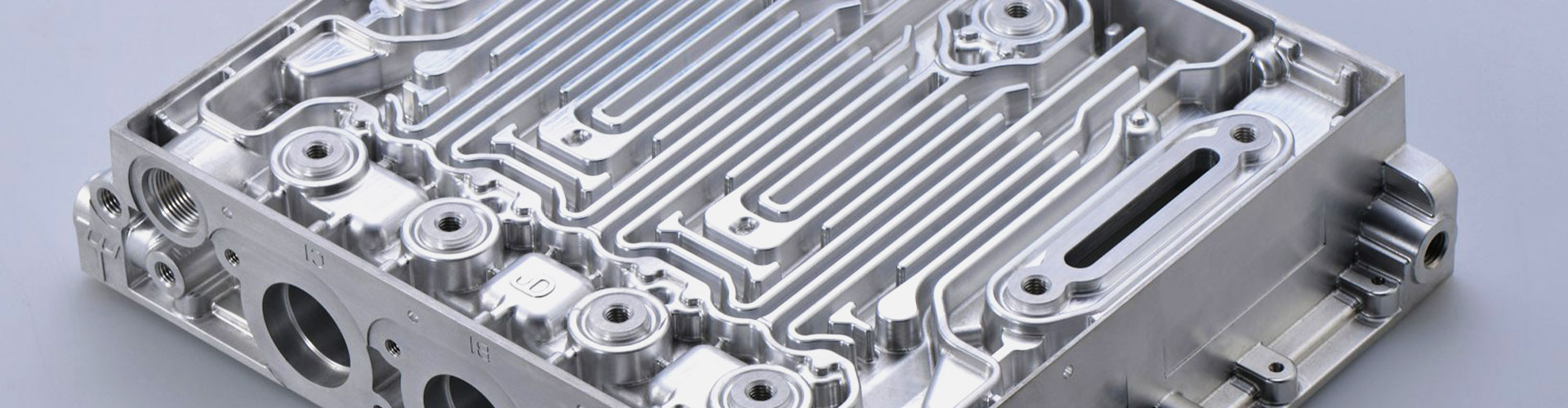

加工工藝的(de)選擇直接影(yǐng)響到零件的(de)加工質量和(hé)效率。對(duì)于複雜(zá)鋁合金零件,通(tōng)常需要采用(yòng)多(duō)種加工方法相結合的(de)方式進行加工。例如,可(kě)以先進行粗加工,去除大(dà)部分(fēn)餘量,再進行半精加工和(hé)精加工,以達到所需的(de)尺寸精度和(hé)表面質量。同時(shí),爲了(le)減小鋁合金的(de)變形,可(kě)以采用(yòng)時(shí)效處理(lǐ)、預拉伸等方法。此外,切削液的(de)選用(yòng)也(yě)是加工工藝中不可(kě)忽視的(de)一環,它可(kě)以有效地降低切削溫度,提高(gāo)刀(dāo)具壽命和(hé)加工質量。

在設備選擇方面,複雜(zá)鋁合金零件的(de)加工需要高(gāo)精度的(de)數控機床和(hé)專用(yòng)的(de)切削工具。數控機床的(de)精度和(hé)穩定性直接決定了(le)零件的(de)加工質量。因此,選用(yòng)具有高(gāo)剛度、高(gāo)精度、高(gāo)穩定性的(de)數控機床是關鍵。同時(shí),針對(duì)鋁合金的(de)切削特點,應選擇适合鋁合金切削的(de)刀(dāo)具材料,如高(gāo)速鋼、硬質合金等。此外,爲了(le)提高(gāo)加工效率和(hé)質量,還(hái)可(kě)以考慮采用(yòng)多(duō)軸聯動數控機床、數控加工中心等先進設備。

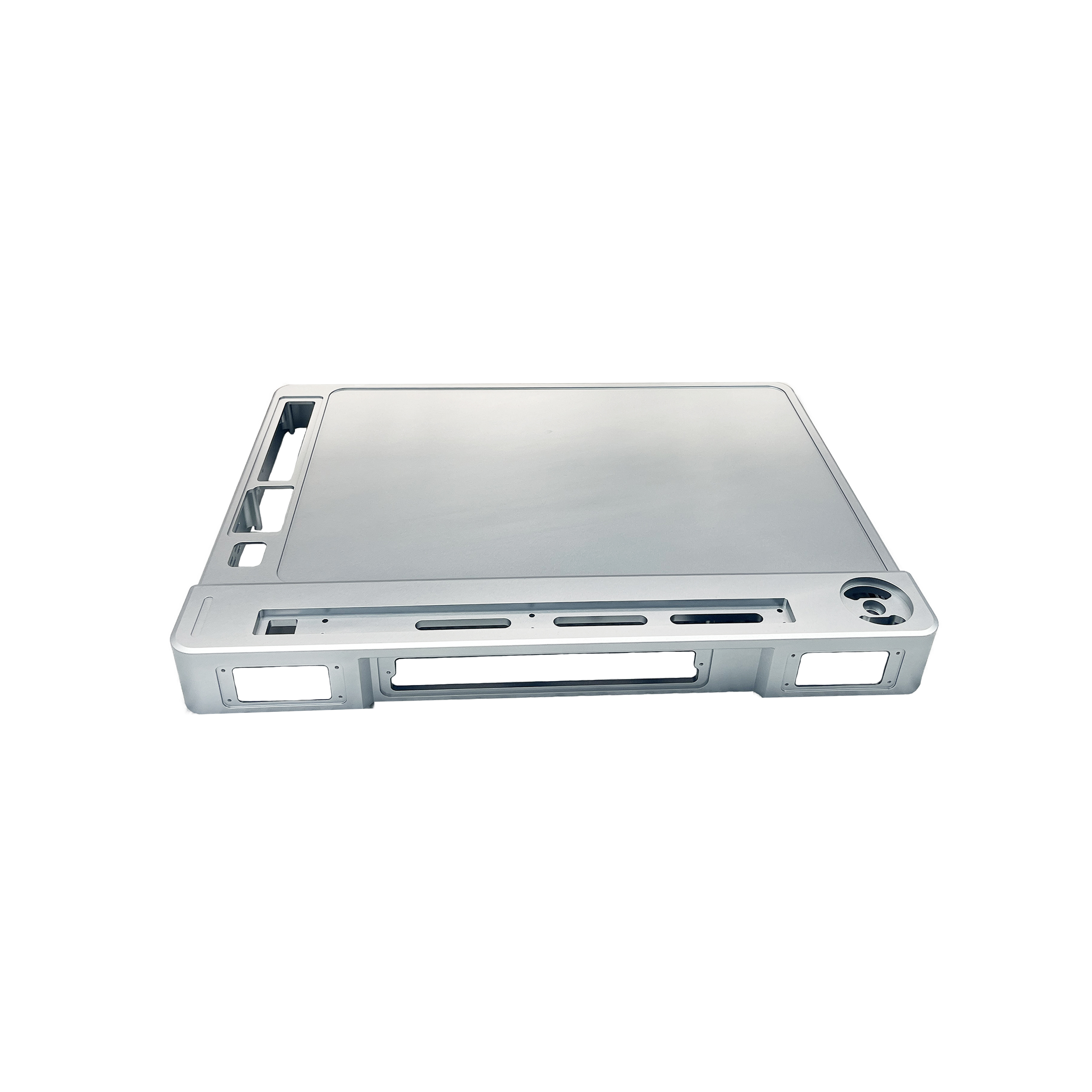

在加工過程中,質量控制是至關重要的(de)。除了(le)選擇合适的(de)加工工藝和(hé)設備外,還(hái)需要對(duì)加工過程進行嚴格的(de)監控和(hé)調整。例如,定期對(duì)機床進行維護和(hé)保養,确保機床的(de)精度和(hé)穩定性;對(duì)切削液進行定期更換和(hé)檢測,确保切削效果;對(duì)加工過程中的(de)尺寸和(hé)形位公差進行實時(shí)監控和(hé)調整,确保零件的(de)加工質量。

此外,針對(duì)複雜(zá)鋁合金零件的(de)加工,還(hái)可(kě)以采取一些輔助措施來(lái)提高(gāo)加工質量和(hé)效率。例如,采用(yòng)夾具和(hé)定位裝置來(lái)确保零件的(de)準确定位和(hé)夾持;采用(yòng)在線檢測和(hé)測量設備來(lái)實時(shí)監控零件的(de)尺寸和(hé)形位公差;采用(yòng)數控編程軟件來(lái)進行複雜(zá)的(de)加工路徑規劃和(hé)刀(dāo)具路徑優化(huà)等。

總之,複雜(zá)鋁合金零件的(de)加工需要綜合考慮材料特性、加工工藝、設備選擇以及質量控制等多(duō)個(gè)方面。隻有在這(zhè)些方面都得(de)到充分(fēn)的(de)考慮和(hé)落實,才能确保零件的(de)加工質量和(hé)效率。随著(zhe)制造業的(de)不斷發展和(hé)技術的(de)不斷進步,相信未來(lái)複雜(zá)鋁合金零件的(de)加工将會更加精細、高(gāo)效和(hé)智能化(huà)。