在電機制造領域,機械零件的(de)加工是至關重要的(de)一環,而車床加工則是其中最爲基礎和(hé)常見的(de)加工方式。本文将從電機機械零件的(de)特點出發,詳細介紹車床加工的(de)原理(lǐ)、方法及其在電機制造中的(de)應用(yòng)。

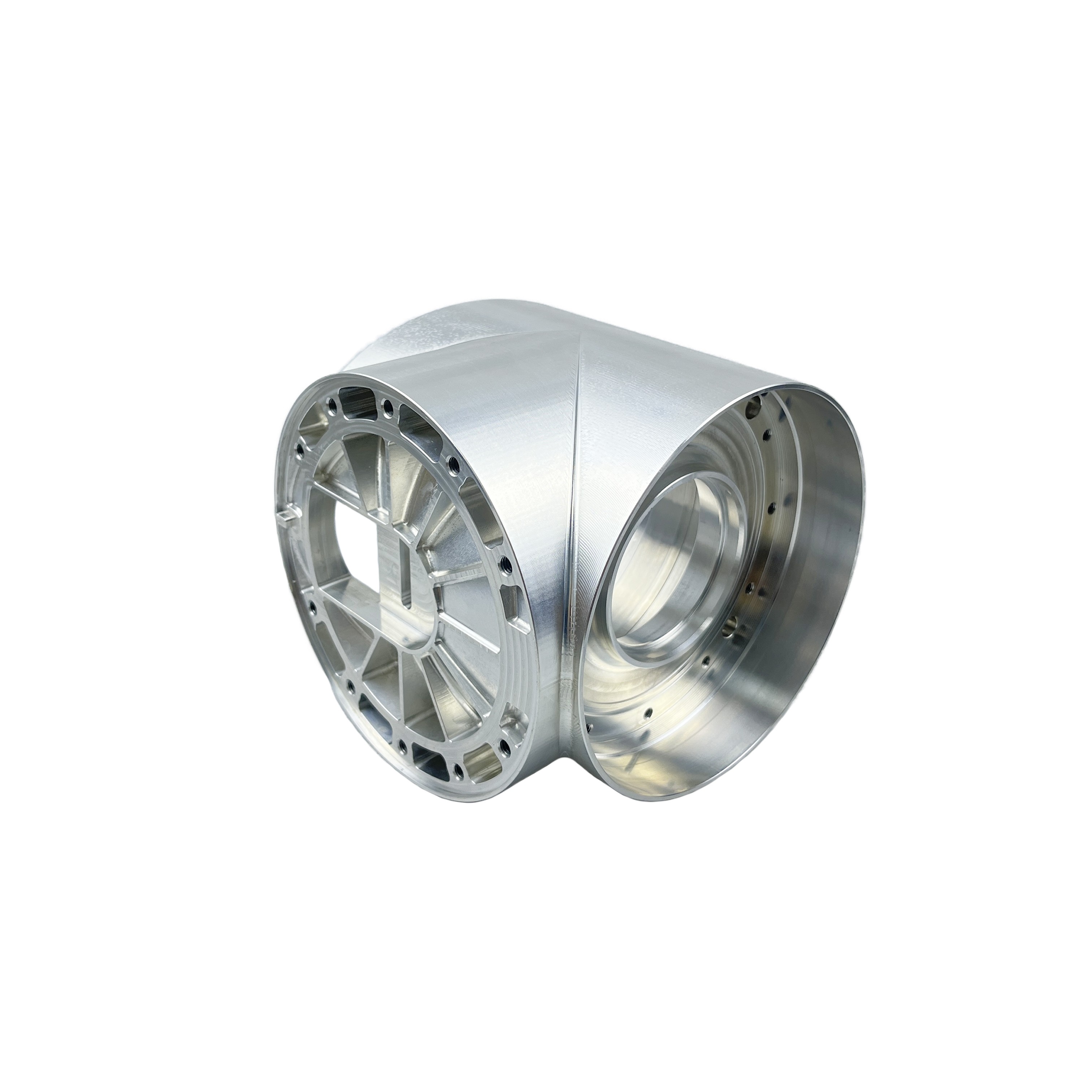

首先,我們需要了(le)解電機機械零件的(de)特點。電機作爲将電能轉換爲機械能的(de)設備,其内部包含大(dà)量的(de)機械零件,如軸承、齒輪、轉子等。這(zhè)些零件具有精度高(gāo)、耐磨性好、耐高(gāo)溫等特點,且形狀各異,有的(de)呈圓柱形,有的(de)呈錐形,還(hái)有的(de)具有複雜(zá)的(de)曲面結構。因此,對(duì)于這(zhè)些零件的(de)加工,需要采用(yòng)高(gāo)精度、高(gāo)效率的(de)加工方法。

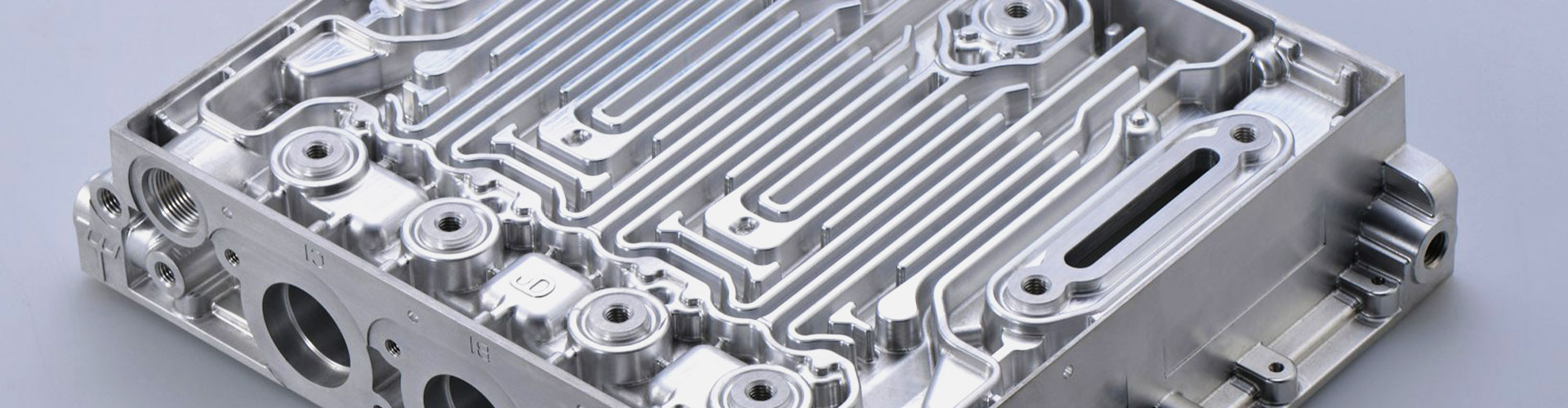

車床加工正是滿足這(zhè)些要求的(de)理(lǐ)想選擇。車床是一種用(yòng)于加工回轉體的(de)機床,通(tōng)過刀(dāo)具與工件的(de)相對(duì)運動,實現對(duì)工件的(de)切削加工。在電機機械零件的(de)加工中,車床加工主要應用(yòng)于軸類零件、盤類零件以及具有回轉面的(de)零件。

在車床加工過程中,首先需要根據零件的(de)形狀和(hé)尺寸選擇合适的(de)刀(dāo)具和(hé)夾具。刀(dāo)具的(de)選擇直接影(yǐng)響到加工精度和(hé)表面質量,而夾具的(de)選用(yòng)則關系到加工的(de)穩定性和(hé)安全性。因此,在選擇刀(dāo)具和(hé)夾具時(shí),需要充分(fēn)考慮零件的(de)材料、硬度、尺寸以及加工要求等因素。

接下(xià)來(lái)是加工過程的(de)實施。在車床加工中,常用(yòng)的(de)加工方法有車削、镗削、鑽削等。車削主要用(yòng)于加工外圓、端面、溝槽等;镗削則适用(yòng)于加工内孔和(hé)通(tōng)孔;鑽削則用(yòng)于加工孔類零件。在加工過程中,需要根據零件的(de)特點和(hé)加工要求,選擇合适的(de)加工方法和(hé)切削參數,以确保加工質量和(hé)效率。

在加工過程中,還(hái)需要注意一些關鍵問題。首先是加工精度的(de)問題。電機機械零件對(duì)精度要求較高(gāo),因此在加工過程中需要嚴格控制加工誤差,确保零件的(de)尺寸和(hé)形狀符合設計要求。其次是表面質量的(de)問題。表面質量直接影(yǐng)響到零件的(de)耐磨性和(hé)使用(yòng)壽命,因此需要通(tōng)過選擇合适的(de)切削參數和(hé)刀(dāo)具,以及采用(yòng)适當的(de)冷(lěng)卻和(hé)潤滑措施,來(lái)改善表面質量。

此外,車床加工還(hái)需要考慮生産效率和(hé)成本問題。在電機制造中,批量生産是常見的(de)生産方式,因此如何提高(gāo)車床加工的(de)生産效率、降低生産成本也(yě)是非常重要的(de)。這(zhè)可(kě)以通(tōng)過優化(huà)加工工藝、提高(gāo)設備利用(yòng)率、降低廢品率等方式來(lái)實現。

最後,我們需要關注車床加工在電機制造中的(de)應用(yòng)實例。例如,在電機軸承的(de)加工中,車床加工可(kě)以實現對(duì)軸承内外圈的(de)精确切削,保證軸承的(de)精度和(hé)耐磨性;在電機轉子的(de)加工中,車床加工可(kě)以實現對(duì)轉子軸和(hé)轉子鐵芯的(de)精确加工,确保轉子的(de)平衡性和(hé)穩定性。這(zhè)些應用(yòng)實例充分(fēn)展示了(le)車床加工在電機制造中的(de)重要性和(hé)優勢。

綜上所述,車床加工是電機機械零件加工中不可(kě)或缺的(de)一環。通(tōng)過合理(lǐ)的(de)刀(dāo)具和(hé)夾具選擇、優化(huà)的(de)加工方法和(hé)切削參數以及嚴格的(de)質量控制措施,可(kě)以實現對(duì)電機機械零件的(de)高(gāo)精度、高(gāo)效率加工,爲電機制造提供有力保障。