傳動軸精密零部件加工,作爲機械制造領域的(de)重要一環,其加工技術的(de)精準度和(hé)工藝水(shuǐ)平直接影(yǐng)響著(zhe)機械設備的(de)性能和(hé)使用(yòng)壽命。本文将從傳動軸精密零部件加工的(de)技術要求、加工材料、加工工藝、質量控制等方面進行詳細闡述,以期爲讀者提供一份全面深入的(de)參考指南(nán)。

一、傳動軸精密零部件加工的(de)技術要求

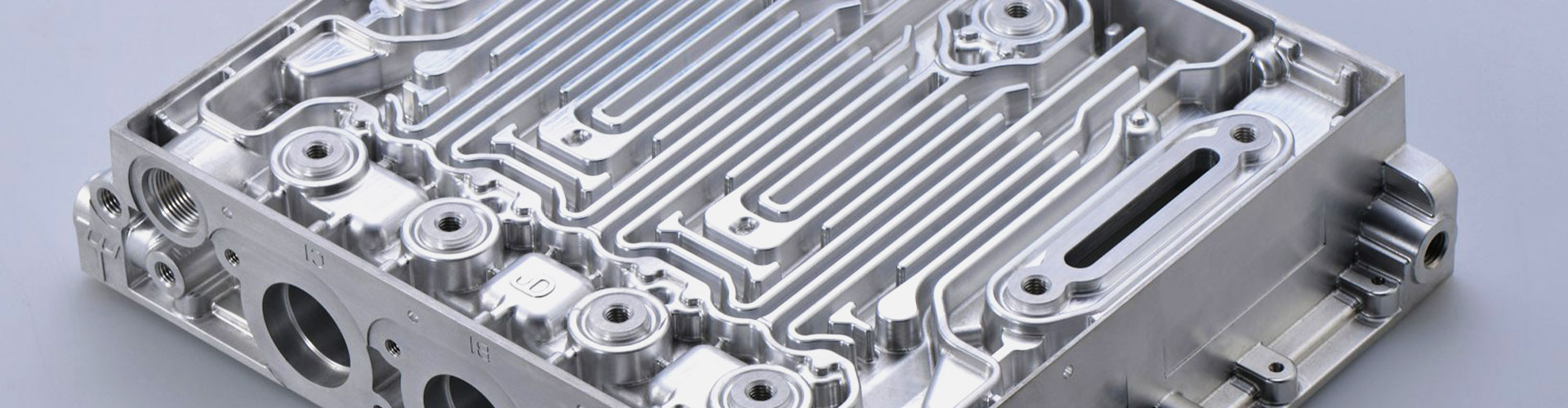

傳動軸精密零部件加工的(de)首要任務是确保零部件的(de)尺寸精度、幾何形狀精度、加工位置精度以及表面粗糙度等達到設計要求。具體來(lái)說,尺寸精度要求軸頸的(de)直徑精度通(tōng)常爲IT6~9,精密軸頸可(kě)達IT5;幾何形狀精度(圓度、圓柱度)應限制在直徑公差點範圍内,并在需要時(shí)另行規定允許的(de)公差;加工位置精度主要是指裝配傳動件的(de)配合軸頸相對(duì)于裝配軸承的(de)支承軸頸的(de)同軸度,一般精度軸爲0.01~0.03mm,高(gāo)精度軸爲0.001~0.005mm;表面粗糙度則根據零件的(de)工作部位和(hé)機器運轉速度的(de)不同,有不同的(de)要求,如普通(tōng)機床主軸支承軸頸的(de)表面粗糙度爲Ra0.16 ~ 0.63um.

二、傳動軸精密零部件的(de)加工材料

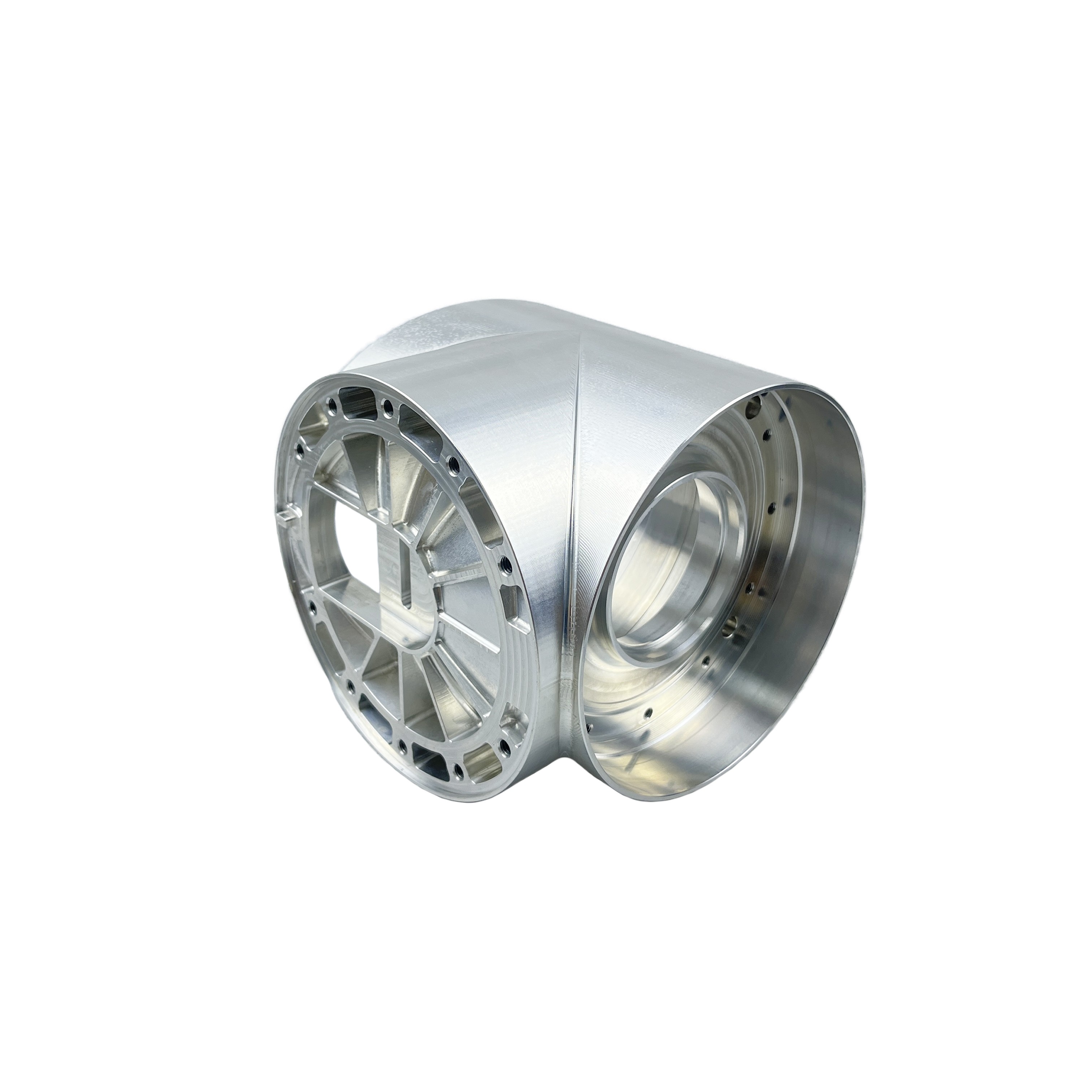

傳動軸精密零部件的(de)加工材料一般選用(yòng)高(gāo)強度鋼材、鋁合金等。高(gāo)強度鋼材具有較高(gāo)的(de)強度和(hé)韌性,能夠滿足傳動軸在高(gāo)負荷下(xià)的(de)使用(yòng)要求,常用(yòng)的(de)材料有40Cr、42CrMo、45#、65Mn等。鋁合金則具有輕質、耐腐蝕等特點,适用(yòng)于某些輕負載的(de)傳動軸。在選擇材料時(shí),應根據傳動軸的(de)使用(yòng)環境、負載情況、工作速度等因素進行綜合考慮,确保材料能夠滿足使用(yòng)要求。

三、傳動軸精密零部件的(de)加工工藝

傳動軸精密零部件的(de)加工工藝包括鍛造、拉伸、硬化(huà)等多(duō)個(gè)環節。鍛造是通(tōng)過壓力機将金屬材料加工成所需形狀的(de)過程,能夠改善金屬材料的(de)内部組織,提高(gāo)材料的(de)力學性能。拉伸是通(tōng)過拉伸機對(duì)金屬材料進行拉伸變形,以獲得(de)所需的(de)尺寸和(hé)形狀。硬化(huà)則是通(tōng)過熱(rè)處理(lǐ)等方法提高(gāo)材料的(de)硬度和(hé)耐磨性。在加工過程中,應根據

質量要求。此外,還(hái)應加強對(duì)操作人(rén)員(yuán)的(de)培訓和(hé)技能提升,提高(gāo)操作人(rén)員(yuán)的(de)技能水(shuǐ)平和(hé)質量意識,确保加工過程的(de)質量和(hé)穩定性。

四、傳動軸精密零部件加工中的(de)關鍵問題及解決思路

在傳動軸精密零部件加工過程中,可(kě)能會遇到公差控制問題、加工精度問題、材料選擇問題以及表面處理(lǐ)問題等。針對(duì)這(zhè)些問題,應采取相應的(de)解決思路。首先,應加強質量管理(lǐ),建立科學、嚴謹的(de)質量管理(lǐ)體系,确保産品質量達标。其次,應優化(huà)加工技術,根據零部件特性和(hé)加工經驗設計出合理(lǐ)、高(gāo)效的(de)加工工藝,提高(gāo)加工精度。